コネクタは電子製品の重要な部品の一つであり、回路基板、電源、電化製品などのさまざまな電子機器を相互に接続する重要なインターフェースです。

コネクタの製造工程は基本的に次の 4 つの段階に分かれます。

1. スタンピング: 電子コネクタの製造プロセスは通常、ピンをスタンピングすることから始まります。電子コネクタ (ピン) は、大型の高速プレス機を使用して薄い金属ストリップから打ち抜かれます。金属ストリップの大きなロールの一端はプレス機の前端に供給され、もう一端はプレス機の油圧作業台を通過して巻き取りホイールに巻き取られます。巻き取りホイールを巻き上げて完成品を打ち抜きます。

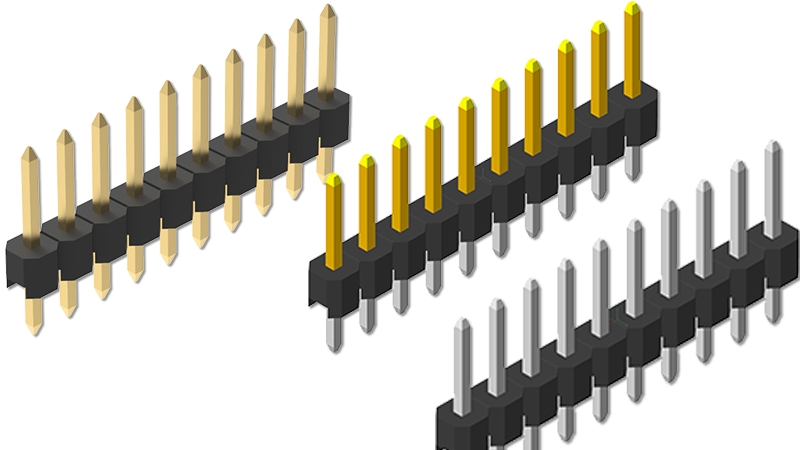

2. めっき: コネクタ ピンを打ち抜いた後、めっきセクションに送ります。この段階では、コネクタの電気接触面はさまざまな金属コーティングでコーティングされます。プレス加工されたピンをめっき装置に送り込む際にも、プレス工程と同様にピンの歪み、破断、変形などの問題が発生します。

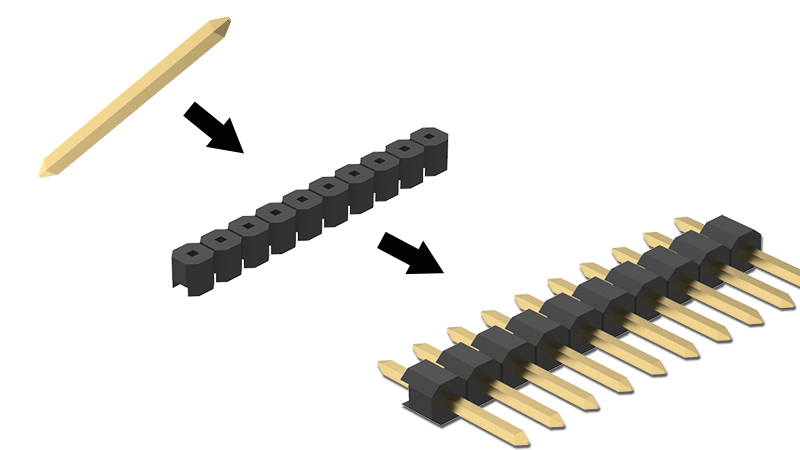

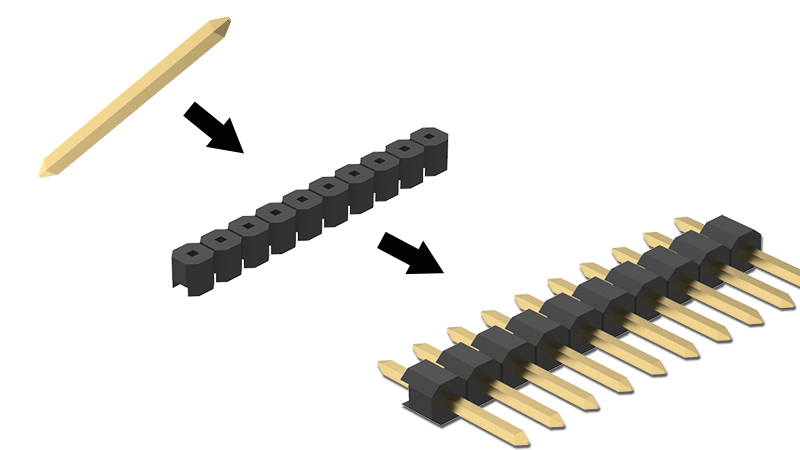

3. 射出成形: 電子コネクタのプラスチック ボックス ホルダーは射出成形段階で作成されます。通常のプロセスでは、溶融プラスチックを金属膜に注入し、その後急速に冷却して形状を整えます。いわゆる「漏れ」は、溶融プラスチックが膜を完全に満たさないときに発生します。これは、射出成形段階で検出する必要がある典型的な欠陥です。 その他の欠陥には、コネクタ穴が埋まっている、または部分的に詰まっている場合があります (最終組み立て中にピンを適切に挿入できるように、これらのコネクタ穴はきれいに保たれている必要があります)。ボックスベースの漏れやコネクタ穴の詰まりはバックライトを使用して簡単に識別できるため、射出成形後の品質検査に使用されるマシンビジョンシステムは比較的シンプルで簡単です。

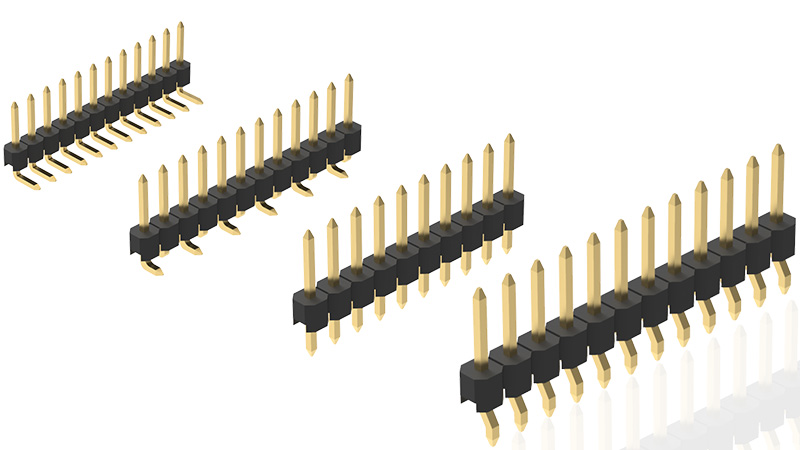

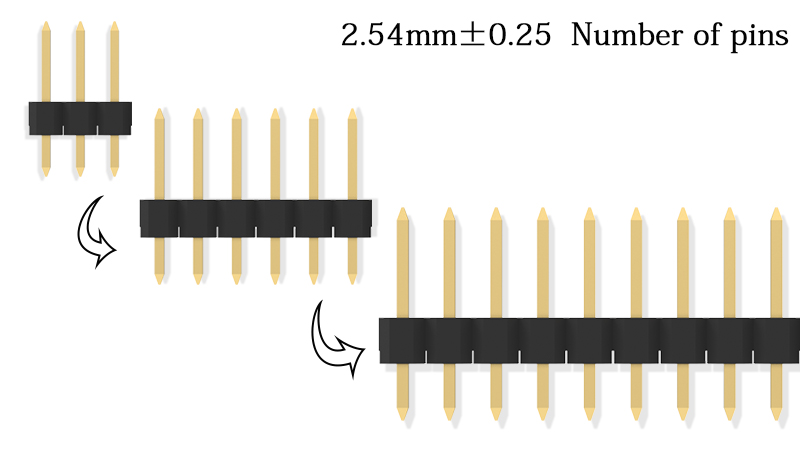

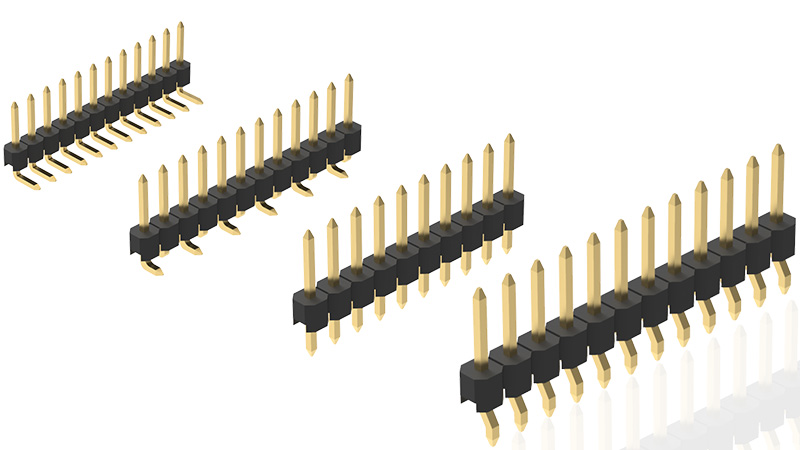

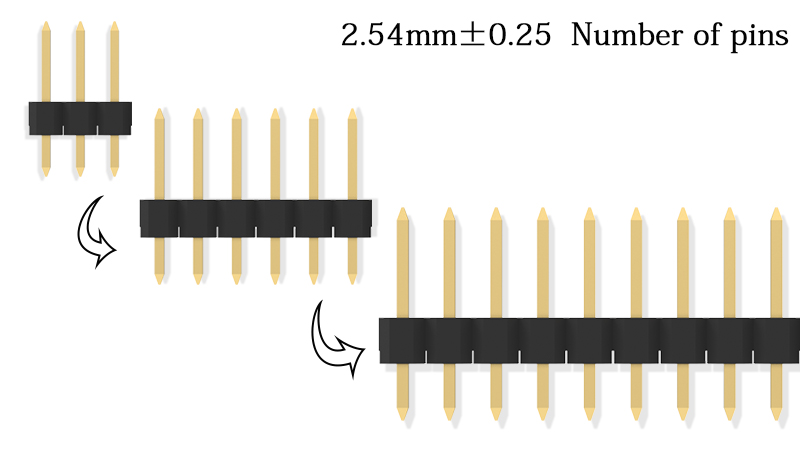

4. 組み立て: 電子コネクタ製造の最終段階は、完成品の組み立てです。電気めっきピンを射出成形ボックスのベースに接続するには、個別のプラグ接続または組み合わせたプラグ接続の 2 つの方法があります。個別の差し込みとは、一度に 1 つのピンを接続することを意味します。結合された差し込みとは、複数のピンを同時にボックス ホルダーに接続することを意味します。

Denentech コネクタ メーカー、300 以上の仕様、ソース メーカー、ワンストップ サプライ チェーン、高い生産能力、高品質、安定した納期。 1,000 社を超える協力顧客があり、州によって認定されており、国家認定基準に準拠しています。